◆トップページに移動 │ ★目次のページに移動 │ ※文字列検索は Ctrl+Fキー

動力プレスの定期自主検査指針

平成24年3月30日自主検査指針公示第1号

厚生労働大臣

労働安全衛生法(昭和47年法律第57号)第45条第3項の規定に基づき、動力プレスの定期自主検査指針を次のとおり公表する。

なお、動力プレスの定期自主検査指針(平成9年12月24日付け自主検査指針公示第18号)は、廃止する。

動力プレスの定期自主検査指針

Ⅰ 趣旨

この指針は、労働安全衛生規則(昭和47年労働省令第32号)第134条の3の規定による動力プレスの定期自主検査の適切かつ有効な実施を図るため、当該定期自主検査の検査項目、検査方法、判定基準等を定めたものである。

Ⅱ 検査項目、検査方法及び判定基準

動力プレスについては、次の表の左欄に掲げる検査項目に応じて、同表の中欄に掲げる検査方法による検査を行った場合に、それぞれ同表の右欄に掲げる判定基準に適合するものでなければならない。

1 機械プレス

検査項目 |

検査方法 |

判定基準 |

||

1 機械本体 |

(1) 外見 |

① 機械全体及び各部の覆い類についてき裂、損傷その他外見上の異常の有無を調べる。 |

① き裂、損傷その他外見上の異常がないこと。 |

|

② 本体各部、タイロッド、基礎等のボルト及びナットの締め付け状態をスパナ等により調べる。 |

② 適正に締め付けられていること。 |

|||

(2) 潤滑系統 |

給油の状態を調べる。 |

機能が正常で確実に給油されていること。 |

||

2 動力伝達装置 |

(1) クランクシャフト等及びその軸受 |

① 損傷及び著しい摩耗の有無を調べる。 |

① 損傷又は著しい摩耗がないこと。 |

|

② 機械を運転し、クランクシャフト等の異音及び異常な発熱の有無を調べる。 |

② 異音又は異常な発熱がないこと。 |

|||

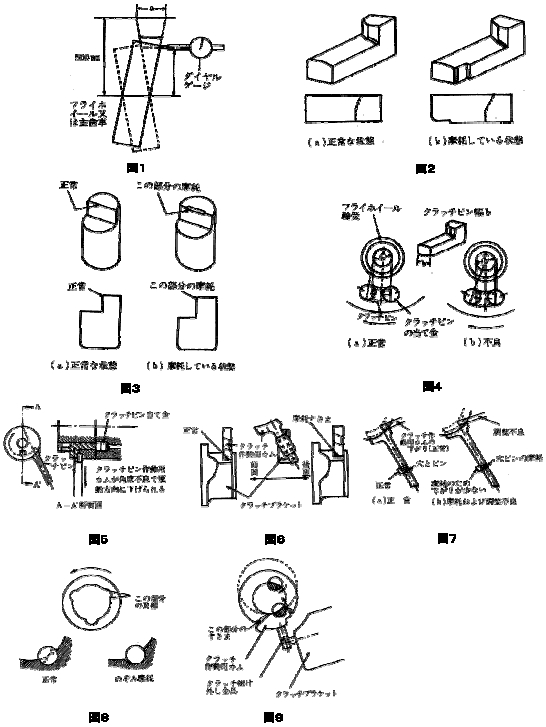

(2) フライホイール及び主歯車並びにその軸受 (図1) |

① き裂、損傷その他外見上の異常の有無を調べる。 |

① き裂、損傷その他外見上の異常がないこと。 |

||

② 機械を運転し、異音、横振れ及び異常な発熱の有無を調べる。 |

② 異音、横振れ又は発熱がないこと。 |

|||

③ 異常があれば横振れ量を測定する。 |

③ 図1において、aの長さが半径500ミリメートルにつき、すべり軸受の場合には1ミリメートル以下、転がり軸受の場合には0.5ミリメートル以下であること。 |

|||

(3) 回転カムスイッチ駆動部分 |

① がた、摩耗及び取付けの緩みの有無を手回し、惰走等により調べる。 |

① がた、摩耗又は取付けの緩みがないこと。 |

||

② チェーン駆動の場合には、チェーンのたるみの状態を調べる。 |

② 正常な状態であること。 |

|||

(4) その他の部品 |

機械を運転し、軸受け、歯車、伝導軸等のき裂及び損傷の有無を調べる。 |

き裂又は損傷がないこと。 |

||

3 クラッチ |

3―1 スライディングピンクラッチ |

(1) クラッチピン (図2) |

① クラッチピンを取り外し、Rゲージにより摩耗箇所を測定する。 |

① 圧力能力が300キロニュートン以下の場合には3R(Rの単位はミリメートル。以下同じ)以下、300キロニュートンを超え1,000キロニュートン以下の場合には4R以下、1,000キロニュートンを超える場合には5R以下であること。 |

② 破損及びき裂の有無を調べる。 |

② 破損又はき裂がないこと。 |

|||

(2) クラッチピンの当て金 (図3) (図4) |

① メーンギヤ又はフライホイールを分解し、ボス面に取り付けてある当て金の摩耗箇所をRゲージにより測定する。 |

① 圧力能力が、300キロニュートン以下の場合には2R以下、300キロニュートンを超え1,000キロニュートン以下の場合には3R以下、1,000キロニュートンを超える場合には4R以下であること。 |

||

② 主歯車又はフライホイールを分解し、当て金の当たり具合を調べる。 |

② 全面が当たっていること。 |

|||

③ 破損及びき裂の有無を調べる。 |

③ 破損又はき裂がないこと。 |

|||

(3) クラッチ作動用カム (図5) |

クラッチの掛け外しを数回行い、クラッチを外したときにクラッチ作動用カムがクラッチピンにより運動方向に戻される距離を測定する。 |

圧力能力が、300キロニュートン以下の場合には1ミリメートル以下、300キロニュートンを超え1,000キロニュートン以下の場合には、1.5ミリメートル以下、1,000キロニュートンを超える場合には2ミリメートル以下であること。 |

||

(4) クラッチブラケット (図6) |

主電動機及び機械が停止した状態でクラッチブラケットとクラッチ作動用カムのスライド部の透き間を透き間ゲージにより測定し、摩耗状態を調べる。 |

前後左右方向の透き間が0.3ミリメートル以下であること。 |

||

(5) ばね類 |

破損及びへたりの有無を調べる。 |

破損又はへたりがないこと。 |

||

(6) クラッチ連結部のピン及びピン穴 (図7) |

ピンを取り外してノギスによりピン径及びピン穴径を測定し、摩耗状態を調べる。 |

ピン径とピン穴径との差が1ミリメートル以下であること。 |

||

(7) クランクシャフトとクラッチカップリングとを固定するキー |

スライドを下死点に停止させ、スパナ等により回転方向に動かし、クランクシャフトの外周において、がたを測定する。 |

圧力能力が、300キロニュートン以下の場合には0.5ミリメートル以下、300キロニュートンを超え1,000キロニュートン以下の場合には1ミリメートル以下、1,000キロニュートンを超える場合には1.5ミリメートル以下であること。 |

||

(8) 主歯車又はフライホイールのボス面及びカップリング面 |

主歯車又はフライホイールを分解し、傷の状態を調べる。 |

傷を受けている部分の面積が全面積の3分の1以下であること。 |

||

(9) クラッチピン及びクラッチカップリングのスライド面 |

クラッチピンを取り外し、クラッチピンのみぞの幅又はクラッチピン穴の穴径及びクラッチピンの幅又は外径をノギスにより測定する。 |

クラッチピンのみぞの幅又はクラッチピン穴の穴径とクラッチピンの幅又は外径との差が1ミリメートル以下であること。 |

||

(10) 各部分 |

破損及びき裂の有無を調べる。 |

破損又はき裂がないこと。 |

||

3―2 ローリングキークラッチ |

(1) ローリングキー及びバックローリングキーの角部 |

ローリングキー及びバックローリングキーを取り外し、Rゲージにより測定する。 |

圧力能力が、300キロニュートン以下の場合には2.5R以下、300キロニュートンを超え1,000キロニュートン以下の場合には5R以下、1,000キロニュートンを超える場合には6R以下であること。 |

|

(2) 中央のクラッチリング (図8) |

ローリングキー及びバックローリングキーを取り外し、摩耗箇所をRゲージにより測定する。 |

圧力能力が、300キロニュートン以下の場合には3R以下、300キロニュートンを超え1,000キロニュートン以下の場合には6R以下、1,000キロニュートンを超える場合には7R以下であること。 |

||

(3) クラッチ作動用カムと内側のクラッチリングとの透き間 (図9) |

透き間を透き間ゲージにより測定する。 |

内側のクラッチリングの外周において、透き間が3ミリメートル以下であること。 |

||

(4) 各部取付けキー |

主歯車又はフライホイールを分解し、内側、外側及び中央の各クラッチリングを回転方向に動かしてがたの有無を調べる。 |

がたがないこと。 |

||

(5) ばね類 |

破損及びへたりの有無を調べる。 |

破損又はへたりがないこと。 |

||

(6) クラッチ連結部のピン及びピン穴 |

ピンを取り外し、ノギスによりピン径及びピン穴径を測定して摩耗状態を調べる。 |

ピン径とピン穴径との差が1ミリメートル以下であること。 |

||

(7)各部分 |

破損及びき裂の有無を調べる。 |

破損又はき裂がないこと。 |

||

3―3 フリクションクラッチ |

(1) クラッチの摩擦板、押し板、受け板及び締めばね |

① スライドを下死点に停止した状態で、主電動機を停止し、クラッチを寸動機構により作動させて押し板の動きを数回調べる。 |

① 押し板の動きが円滑かつ敏しょうでエアー漏れがないこと。 |

|

② 押し板のストロークを透き間ゲージ等により測定する。 |

② ストロークはメーカーが指定する範囲内であること。 |

|||

③ クラッチハウジングの外周に設けてある通気窓から、目視によりライニングのき裂の有無及び摩耗状態を調べる。 |

③ 摩耗量は、メーカーが指定する限度内であること。 |

|||

④ ①から③までの検査の結果、異常があるときは、クラッチを分解し、摩擦板、押し板、受け板、クラッチハブ、ばね等の状態を調べる。 |

④ ライニングは、き裂又は著しい偏摩耗がないこと。破損、摩耗、へたり及びスプライン等の損傷がないこと。 ライニングを小ねじ等で取り付けてあるものにあっては、小ねじ等の頭の摩耗がないこと。 |

|||

(2) 油(ウェットタイプのみ) |

① 油漏れの有無及び油量を調べる。 |

① 油漏れがなく、油量が適正であること。 |

||

② 油を取り出して異常の有無を調べる。 |

② 異物の混入、あわ立ち、乳化、変色又は著しい汚れがないこと。 |

|||

4 ブレーキ |

4―1 シュー又はバンドを有するブレーキ |

(1) ライニング |

① スライドを下死点に停止し、ブレーキを分解してライニングのき裂の有無及び摩耗状態を調べる。 |

① 摩耗量は、メーカーが指定する限度内であること。き裂又は著しい偏摩耗がないこと。ライニングを小ねじ等で取り付けてあるものにあっては、小ねじ等の頭の摩耗がないこと。 |

② 油の付着の有無を調べる。 |

② 油が付着していないこと。 |

|||

(2) ブレーキドラムの摩擦面 |

ブレーキを分解し、傷の状態を調べる。 |

傷を受けている部分の面積が全摩擦面積の3分の1以下であって、かつ、傷が著しくないこと。 |

||

(3) ブレーキドラムを固定するキー |

ブレーキを分解し、ブレーキドラムを手で回転方向に動かし、取付け軸の外周においてがたを測定する。 |

がたが0.2ミリメートル以下であること。 |

||

(4) ブレーキ締めばね |

一行程運転を行い、ばねの効き具合を調べる。 |

破損又はへたりがなく、かつ、コイルが密着せず、正しく調整されていること。 |

||

(5) ブレーキの支点ピン、ばね用ボルト及びナット等の部品 |

き裂及び損傷の有無を調べる。 |

き裂又は損傷がないこと。 |

||

(6) ブレーキシュー又はバンド |

ブレーキを分解し、き裂及び損傷の有無を調べる。 |

き裂又は損傷がないこと。 |

||

(7) 空気シリンダ及びばね |

ブレーキを分解し、摩耗及び損傷並びにばねの破損及びへたりの有無を調べる。 |

摩耗又は損傷がなく、かつ、ばねの破損又はへたりがないこと。 |

||

4―2 ディスクブレーキ |

(1) ブレーキ摩擦板、押し板、受け板及びブレーキ締めばね |

① スライドを下死点に停止した状態で、主電動機を停止し、ブレーキを寸動機構により作動させて押し板の動きを調べる。 |

① 押し板の動きが円滑かつ敏しょうでエアー漏れがないこと。 |

|

② 押し板のストロークを透き間ゲージ等により測定する。 |

② ストロークはメーカーが指定する範囲内であること。 |

|||

③ ブレーキドラムの外周に設けてある通気窓から、目視によりライニングの摩耗状態を調べる。 |

③ 摩耗量は、メーカーが指定する限度内であること。 |

|||

④ ①から③までの検査の結果、異常があるときは、ブレーキを分解し、摩擦板、押し板、受け板、ブレーキハブ、ばね等の状態を調べる。 |

④ ライニングは、き裂又は著しい偏摩耗がなく、油が付着していないこと。 破損、摩耗、へたり及びスプライン等の損傷がないこと。 ライニングを小ねじ等で取り付けてあるものにあっては、小ねじ等の頭の摩耗がないこと。 |

|||

(2) 油(ウェットタイプのみ) |

① 油漏れの有無及び油量を調べる。 |

① 油漏れがなく、油量が適正であること。 |

||

② 油を取り出して異常の有無を調べる。 |

② 異物の混入、あわ立ち、乳化、変色又は著しい汚れがないこと。 |

|||

4―3 サーボプレスの停止機構 |

(1) ブレーキ |

ブレーキの摩耗状態等の異常の有無を調べる。 |

ブレーキの摩耗量等の状態が、メーカーの指定する許容範囲内であること。 |

|

(2) ベルト(駆動部がベルト連結の場合) |

破損及びへたりの有無を調べる。 |

破損又はへたりがないこと。 |

||

4―4 回転角度表示計等 |

(1) 回転角度表示計 |

スライドの下死点をダイヤルゲージにより求め、スライドの位置と回転角度表示計の表示との一致を調べる。 |

表示計の表示が正しいこと。 |

|

(2) 停止角度(ポジティブクラッチ付きプレスの場合) |

一行程運転を行い、上死点と実際の停止点との角度を回転角度表示計により調べる。 |

上死点と実際の停止点との角度が10度以内であること。 |

||

(3) オーバーラン監視装置 |

ブレーキの制御時間をブレーキ制御用電磁弁の空気口を絞る等の方法により遅延させ、作動状態を調べる。 |

① クランクシャフト等の停止角度がオーバーラン監視装置の設定位置の角度を超えたときは、確実に作動すること。 |

||

|

② (※)スライドを寸動機構により始動の状態に戻した後でなければスライドが作動しないこと。 |

|||

5 一行程一停止機構、急停止機構及び非常停止装置 |

(1) 一行程一停止機構 |

主電動機を起動した後、押しボタン等を押し続け、又はフートスイッチ等を踏み続けて作動状態を調べる。 |

確実に一行程で上死点位置に停止すること。 |

|

(2) 一行程一停止機構(ポジティブクラッチ付きプレスの場合) |

① き裂、損傷その他外見上の異常の有無を調べる。 |

① き裂、損傷その他外見上の異常がないこと。 |

||

② 一行程一停止レバーの異常の有無を調べる。 |

② 正常な状態であること。 |

|||

③ 一行程一停止カムの異常の有無を調べる。 |

③ 摩耗、き裂、損傷等がなく、かつ、固定キーのがた又は取付けねじの緩みがないこと。 |

|||

④ ボルト及びナットの締め付け状態をスパナ等により調べる。 |

④ 適正に締め付けられていること。 |

|||

⑤ ばね類の破損及びへたりの有無を調べる。 |

⑤ 破損又はへたりがないこと。 |

|||

(3) 急停止機構 |

運転中に急停止装置を作動させ、最大停止時間を測定可能な装置により測定する。 |

メーカーが指定した最大停止時間以内で確実に急停止すること。 |

||

(4) 非常停止装置 |

① 非常停止装置の操作部の損傷の有無を調べる。 |

① 損傷がないこと。 |

||

② 運転中に非常停止装置の操作部を操作し、作動状態を数回調べる。 |

② 確実に急停止すること。 スライドを寸動機構により始動の状態に戻した後でなければ、スライドが作動しないこと。 |

|||

6 スライド関係 |

(1) スライド |

摺動面、金型取付け部等の異常の有無及びスライドの作動状態を調べる。 |

摩耗、き裂、損傷等がなく、かつ、スライドが円滑に作動すること。 |

|

(2) コネクチングスクリュー及びコネクチングロッド |

① き裂、損傷、曲がりその他外見上の異常の有無を調べる。 |

① き裂、損傷、曲がりその他外見上の異常がないこと。 |

||

② ボルト及びナットの締付け状態をスパナ等により調べる。 |

② 適正に締め付けられていること。 |

|||

(3) スライド調節装置 |

① メーカーが指定するスライド調節量の全範囲について作動状態を調べる。 |

① 調節量の全範囲について円滑に作動すること。 |

||

② スライド調節用電動機を運転し、スライドの上限リミットスイッチ及び下限リミットスイッチの作動を調べる。 |

② 上限及び下限で確実に停止すること。 |

|||

(4) カウンターバランス |

外見上の異常の有無を調べる。 |

スライドつり棒等にき裂、損傷等がなく、かつ、ばねの破損又は著しい空気漏れがないこと。 |

||

(5) 安全ブロック若しくはスライドを固定する装置又は安全プラグ若しくはキーロック |

① 外見上の異常の有無を調べる。 |

① 破損、変形、取付けボルトの緩み、チェーンの損傷その他外見上の異常がないこと。 |

||

② メーカーが指定する状態で、スライドを固定する装置の機能を調べる。 |

② メーカーが指定する状態でスライドが確実に固定されること。 |

|||

③ インターロック機構の異常の有無を調べる。 |

③ 確実にインターロックされること。 |

|||

7 空圧系統 |

(1) クラッチ・ブレーキ制御用電磁弁 |

主電動機を停止し、各々一方の弁を停止させ、機能を調べる。 |

外見上の異常及び給気又は排気の異常音がなく、確実に作動すること。 |

|

(2) 圧力調整弁及び圧力計 |

調整弁を操作し、圧力計により圧力の変化を調べる。 |

正常な状態であること。 |

||

(3) 圧力スイッチ |

圧力調整弁及び圧力計により作動圧力を調べる。 |

メーカーが指定する圧力で確実に作動すること。 |

||

(4) 油霧給油器及びフィルター |

損傷等の異常の有無を調べる。 |

損傷がなく、機能が確実であること。 |

||

(5) 消音器 |

損傷等の有無を調べる。 |

目詰まり、損傷等がなく機能が確実であること。 |

||

(6) その他の部品 |

空気漏れ、損傷等の外見上の異常の有無を調べる。 |

き裂、損傷、空気漏れその他外見上の異常がないこと。 |

||

8 電気系統 |

(1) 配線 |

① 劣化及び損傷の有無を調べる。 |

① 劣化又は損傷がないこと。 |

|

② 接地線の取付け状態を調べる。 |

② 確実に取り付けられていること。 |

|||

(2) (※)起動操作部 |

起動操作部の機能の異常の有無を調べる。 |

操作部を操作しないとスライドが作動しないこと。 接触等により不意に作動 しないこと。 |

||

(3) 切替えキースイッチ |

① キースイッチのがた及びせりの有無を調べる。 |

① がた又はせりがないこと。 |

||

② キースイッチを各切替え位置にセットし、運転状態を調べる。 |

② スイッチの切替えにより、機械が各切替え位置における表示どおりに作動すること。 (※)また、意図に反した連続行程によるスライドの作動を防止する機能が正常に作動すること。 |

|||

(4) 回転カムスイッチ等 |

① カム及びリミットスイッチ等の摩耗、損傷その他外見上の異常の有無及び接触状態を調べる。 |

① 摩耗、損傷その他外見上の異常がないこと。 カム及びリミットスイッチ等の著しい摩耗又はずれがないこと。 |

||

② リミットスイッチ等の機能を調べる。 |

② 不意な接触により、又は容易にその位置を変更できない構造になっていること。 |

|||

③ 上死点停止用、上昇無効用等の各カムの作動状態を調べる。 |

③ 正常に作動すること。 |

|||

(5) 電動機 |

① き裂、損傷、汚れその他外見上の異常の有無を調べる。 |

① き裂、損傷、汚れその他外見上の異常がないこと。 |

||

② 電動機を運転し、異音及び振動の有無を調べる。 |

② 異音又は振動がないこと。 |

|||

(6) 表示ランプ |

電源を入れて運転可能な状態にし、表示ランプの表示を調べる。 |

正常に表示すること。 |

||

(7) リレー (継電器) |

① 接点の変色及び焼損の有無を調べる。 |

① 著しい変色又は焼損がないこと。 |

||

② 機械を運転し、リレーの作動状態を調べる。 |

② 接点が確実に作動し異常な振動がないこと。 |

|||

(8) 配電盤、制御盤、操作盤及びターミナルボックス |

① 覆い、とびら等を開き、内部における油、ごみ等の異物の混入及び外力変形の有無を調べる。 |

① 異物の混入及び外力変形がないこと。 |

||

② 端子の異常の有無を調べる。 |

② 緩み又は著しい焼損等がないこと。 |

|||

③ 絶縁覆いから露出している充電部分の有無を調べる。 |

③ 絶縁覆いから露出している充電部分がないこと。 |

|||

(9) 各部品の取付部分 |

① 小ねじの脱落、緩み等の有無をねじ回し等により調べる。 |

① 適正に締め付けられていること。 |

||

② 防振装置の異常の有無を調べる。 |

② ばね、ゴム等の防振材の緩み、変形、劣化等がないこと。 |

|||

(10)その他の電気部品 |

① ヒューズ、サーマルリレー等の定格を調べる。 |

① メーカーが指定する定格であること。 |

||

② 摩耗、損傷、汚れその他外見上の異常の有無を調べる。 |

② 摩耗、損傷、汚れその他外見上の異常がないこと。 |

|||

9 ダイクッション及びその付属機器 |

(1) ボルト及びナット |

各部のボルト及びナットの緩みをスパナ等により調べる。 |

適正に締め付けられていること。 |

|

(2) ダイクッション並びにその付属機器及び配管 |

① 空気漏れ及び油漏れの有無を調べる。 |

① 空気漏れ又は油漏れがないこと。 |

||

② 機能及び作動状態を調べる。 |

② 正常な作動をすること。 |

|||

(備考) (※)は、平成23年7月1日以降に製造された機械プレスに特有の検査事項である。 |

||||

2 液圧プレス

検査項目 |

検査方法 |

判定基準 |

|

1 機械本体 |

(1) 外見 |

① 機械全体及び各部の覆い類についてき裂、損傷その他外見上の異常の有無を調べる。 |

① き裂、損傷その他外見上の異常がないこと。 |

② 本体各部、タイロッド、基礎等のボルト及びナットの締付け状態をスパナ等により調べる。 |

② 適正に締め付けられていること。 |

||

(2) 潤滑系統 |

給油の状態を調べる。 |

機能が正常で確実に注油されていること。 |

|

2 ラム及びその関連装置 |

(1) ラム及びシリンダー |

① ラム及びシリンダーの外見上の異常の有無を調べる。 |

① 油漏れ等の原因となる外見上の傷がないこと。 |

② パッキンの締付け状態をスパナ等により調べる。 |

② 一様に締め付けられていること。 |

||

(2) ラム取付け部 |

① ラム取付けボルトの締付け状態をスパナ等により調べる。 |

① 適正に締め付けられていること。 |

|

② ラム取付け板の損傷及び変形の有無を調べる。 |

② 損傷又は変形がないこと。 |

||

(3) スライド |

摺動面、金型取付け部等の外見上の異常の有無を調べる。 |

摩耗、き裂、損傷その他外見上の異常がなく、かつ、スライドが円滑に作動すること。 |

|

(4) 位置検出装置及び取付け部 |

① 破損、変形、取付け状態その他外見上の異常の有無を調べる。 |

① 破損、変形、緩み、その他外見上の異常がないこと。 |

|

② 作動状態を調べる。 |

② 正常に作動すること。 |

||

(5) 安全ブロック若しくはスライドを固定する装置又は安全プラグ若しくはキーロック |

① 外見上の異常の有無を調べる。 |

① 破損、変形、取付けボルトの緩み、チェーンの損傷その他外見上の異常がないこと。 |

|

② メーカーが指定する状態でスライドを固定する装置の機能を調べる。 |

② メーカーが指定する状態でスライドが確実に固定されること。 |

||

③ インターロック機構の異常の有無を調べる。 |

③ 確実にインターロックされること。 |

||

3 油圧系統 |

(1) 油圧ポンプ |

① 油圧ポンプを運転し、音、振動、発熱及び軸振れについて調べる。 |

① 正常な状態であること。 |

② 電動機と油圧ポンプとの軸継手を回転方向に動かし、結合キーのがたを調べる。 |

② がたがないこと。 |

||

(2) 油圧配管 |

油漏れの有無を調べる。 |

油漏れがないこと。 |

|

(3) 圧力調整弁及び圧力計 |

設定圧力を変化させ、圧力の変化をみる。 |

① 圧力の変化が円滑であること。 |

|

② 圧力を0にしたとき圧力計が0を表示すること。 |

|||

(4) 電磁弁及び主操作弁 |

① 機械を運転し、作動状態を調べる。 |

① 正常な状態であること。 |

|

② ①で異常があれば、加圧ラムを操作する主操作弁を分解し、ばね及びばね受け座の損傷及びへたりの有無を調べる。 |

② 損傷又はへたりがないこと。 |

||

(5) スライド落下防止装置 |

① スライドの作業上限で停止させ、落下状態を調べる。 |

① 著しい落下量がないこと。 |

|

② (※)スライドの作業上限で停止させ、作動状態を調べる。 |

② (※)スライドが自重で下降しないよう自動的に保持し、スライドを作動させる操作部を操作したとき、自動的に保持を解除すること。 |

||

(6) 油面計及び作動油 |

① 油面計の著しい汚れ及び損傷の有無を調べる。 |

① 著しい汚れ又は損傷がないこと。 |

|

② 油量を油面計により調べる。 |

② 油量が適正であること。 |

||

③ 油を取り出して、異常の有無を調べる。 |

③ 異物の混入、あわ立ち、乳化、変色又は著しい汚れがないこと。 |

||

(7) その他の機器 |

油漏れの有無を調べる。 |

油漏れがないこと。 |

|

4 一行程一停止機構、急停止機構及び非常停止装置 |

(1) 一行程一停止機構 |

主電動機を起動した後、押しボタン等を押し続け、又はフートスイッチ等を踏み続けて作動状態を数回調べる。 |

確実に一行程で作業上限位置に停止すること。 |

(2) 急停止機構 |

① 運転中に急停止機構を作動させ、最大停止時間を測定装置により、測定する。 |

① メーカーが指定する最大停止時間以内で確実に急停止すること。 |

|

② 運転中に急停止機構を作動させ、慣性下降値をスケールにより測定する。 |

② メーカーが指定する慣性下降値以内で確実に急停止すること。 |

||

(3) 非常停止装置 |

① 非常停止装置の操作部の損傷の有無を調べる。 |

① 損傷がないこと。 |

|

② 運転中に非常停止装置の操作部を操作し、作動状態を数回調べる。 |

② 確実に急停止すること。 スライドを寸動機構により始動の状態に戻した後でなければ、スライドが作動しないこと。 |

||

5 電気系統 |

(1) 配線 |

① 劣化及び損傷の有無を調べる。 |

① 劣化又は損傷がないこと。 |

② 接地線の取付け状態を調べる。 |

② 確実に取り付けられていること。 |

||

(2) (※)起動操作部 |

起動操作部の機能の異常の有無を調べる。 |

操作部を操作しないとスライドが作動しないこと。 接触等により不意に作動しないこと。 |

|

(3) 切替えキースイッチ |

① キースイッチのがた及びせりの有無を調べる。 |

① がた又はせりがないこと。 |

|

② キースイッチを各切替え位置にセットし、運転状態を調べる。 |

② スイッチの切替えにより、機械が各切替え位置における表示どおりに動作すること。 (※)また、意図に反した連続工程によるスライドの作動を防止する機能が正常に作動すること。 |

||

(4) 電動機 |

① き裂、損傷、汚れその他外見上の異常の有無を調べる。 |

① き裂、損傷、汚れその他外見上の異常がないこと。 |

|

② 電動機を運転し、異音及び振動の有無を調べる。 |

② 異音又は振動がないこと。 |

||

(5) 表示ランプ |

電源を入れて運転可能な状態にし、表示ランプの表示を調べる。 |

正常な状態であること。 |

|

(6) リミットスイッチ |

① 摩耗、き裂、損傷、汚れその他外見上の異常の有無を調べる。 |

① 摩耗、き裂、損傷、汚れその他外見上の異常がないこと。 |

|

② リミットスイッチ等の機能を調べる。 |

② 不意な接触により、又は容易にその位置を変更できない構造になっていること。 |

||

③ 主電動機を停止した状態で、リミットスイッチを手で動かして損傷及びがたの有無を調べる。 |

③ 損傷又はがたがないこと。 |

||

(7) リレー(継電器) |

① 接点の変色及び焼損の有無を調べる。 |

① 著しい変色又は焼損がないこと。 |

|

② 機械を運転し、リレーの作動状態を調べる。 |

② 接点が確実に作動し、異常な振動がないこと。 |

||

(8) 配電盤、制御盤、操作盤及びターミナルボックス |

① 覆い、とびら等を開き、内部における油、ごみ等の異物の混入及び外力変形の有無を調べる。 |

① 異物の混入又は外力変形がないこと。 |

|

② 端子の緩み及び焼損の有無を調べる。 |

② 緩み又は著しい焼損がないこと。 |

||

③ 絶縁覆いから露出している充電部分の有無を調べる。 |

③ 絶縁覆いから露出している充電部分がないこと。 |

||

(9) 各部品の取付け部分 |

① 小ねじの脱落、緩み等の有無をねじ回し等により調べる。 |

① 適正に締め付けられていること。 |

|

② 防振装置の異常の有無を調べる。 |

② ばね、ゴム等の防振材の緩み、変形、劣化等がないこと。 |

||

(10) その他の電気部品 |

① ヒューズ、サーマルリレー等の定格を調べる。 |

① メーカーが指定する定格であること。 |

|

② 摩耗、損傷、汚れその他外見上の異常の有無を調べる。 |

② 摩耗、損傷、汚れその他外見上の異常がないこと。 |

||

6 ダイクッション及びその付属機器 |

(1) ボルト及びナット |

各部のボルト及びナットの緩みをスパナ等により調べる。 |

適正に締め付けられていること。 |

(2) ダイクッション並びにその付属機器及び配管 |

① 空気漏れ及び油漏れの有無を調べる。 |

① 空気漏れ又は油漏れがないこと。 |

|

② 機能及び作動状態を調べる。 |

② 正常な作動をすること。 |

||

(備考) (※)は、平成23年7月1日以降に製造された液圧プレスに特有の検査事項である。 |

|||

3 安全プレス

検査項目 |

検査方法 |

判定基準 |

|

1 危険防止機構の共通事項 |

(1) 切替えスイッチ |

スイッチを各切替え位置にセットし、安全機能を数回調べる。 |

スイッチの切替えにより各位置において安全機能が確実に作動すること。 |

(2) 危険防止機能 |

危険防止機能の構造を調べる。 |

容易に改造等による変更ができないようになっていること。 |

|

2 インターロックガード式の危険防止機構 |

インターロックガード及びその駆動部 |

① 簡単に取り外しできる覆い類を取り外し、外見上の異常の有無を調べる。 |

① 損傷又は変形がなく、かつ両側面の囲いの取り付けが確実であること。 |

② 摺動部分及び回転部分の損傷及び摩耗の有無を調べる。 |

② 損傷又は摩耗がないこと。 |

||

③ 機械を運転して、ガードの開閉を行い、異常の有無を調べる。(寸動の場合を除く。) |

③ ガードを閉じなければスライドが作動せず、かつスライドの作動中はガードを開くことができないこと、又はガードを開けてから、身体の一部が危険限界に達するまでの間に、スライドが停止すること。 |

||

3 両手操作式の危険防止機構 |

(1) スライドを作動させる操作部 |

① 摩耗及び損傷の有無を調べる。 |

① 摩耗又は損傷がないこと。 |

② 操作部を操作し、操作部の動きを調べる。 |

② 円滑に作動すること。 |

||

③ 操作部の破損、その他飛来物等による操作部の誤作動防止機能を調べる。 |

③ 破損や機能不全がないこと。 |

||

④ 押しボタン等を取り外し、接点の焼損の有無及び可動部分の異常の有無、その他各接点等の異常の有無を調べる。 |

④ 接点等に著しい焼損がなく、油又は異物が入っていないこと。 |

||

⑤ 操作部の間隔等を調べる。 |

⑤ 両手によらない操作を防止する措置が講じられていること。 |

||

⑥ 操作部と危険限界との距離をスケールにより調べる。 |

⑥ メーカーが指定する距離以上であること。 |

||

(2) 操作装置 |

① 主電動機を起動し、操作部をそれぞれ片手で操作し、異常の有無を調べる。 |

① スライドが作動しないこと。 |

|

② スライドの作動中に操作部からそれぞれ片手を離し、異常の有無を数回調べる。 |

② 確実に急停止すること。 |

||

③ 操作部を両手で操作し続け異常の有無を数回調べる。 |

③ 一行程ごとに、確実にスライドが停止すること。 |

||

④ ③の検査に続いて、操作部からそれぞれ片手を離し、再び操作して、異常の有無を数回調べる。 |

④ スライドが作動しないこと。 |

||

4 光線式の危険防止機構 |

(1) 投光器及び受光器(反射板を含む) |

① 覆いを取り外し、損傷、変形及び汚れの有無を調べる。 |

① 損傷、変形又は汚れがないこと。 |

② 表示ランプ及びチェックボタンの状態を調べる。 |

② 確実に作動すること。 |

||

③ 各光軸ごとに、投光器側で光線を遮光し作動状態を調べる。 |

③ 確実に作動すること。 |

||

④ (※)遮光棒で連続遮光幅を調べる。 |

④ (※)連続遮光幅が適切であること。また、最上光軸から最下光軸まで遮光状態になること。 |

||

⑤ 取付け高さの範囲をスケールにより調べる。 |

⑤ メーカーが指定する高さの範囲に、確実に取り付けられていること。 |

||

⑥ 光軸面と危険限界との距離をスケールにより調べる。 |

⑥ メーカーが指定する距離以上であること。 |

||

⑦ (※)連続遮光幅に応じた追加距離を調べる。 |

⑦ (※)連続遮光幅に応じた追加距離が付加された距離になっていること。 |

||

(2) 安全囲い等 |

① 両側面の安全囲い等の高さ、取付状態を調べる。 |

① 高さが十分で確実に固定されていること。 光軸以外の部分から手が入る隙間がないこと。 |

|

② 下部、後面、正面の安全囲い等の取付け状態を調べる。 |

② 確実に固定されていること。光軸以外の部分から手が入る隙間がないこと。 |

||

③ 可動安全囲い等の取付け状態及びインターロック機構を調べる。 |

③ 確実に固定され、インターロック機構に異常がないこと。 |

||

5 制御機能付き光線式の危険防止機構 |

(1) 投光器及び受光器 |

① 覆いを取り外し、損傷、変形及び汚れの有無を調べる。 |

① 損傷、変形又は汚れがないこと。 |

② 表示ランプ及びチェックボタンの状態を調べる。 |

② 確実に作動すること。 |

||

③ 各光軸ごとに、投光器側で光線を遮光し作動状態を調べる。 |

③ 確実に作動すること。 |

||

④ 遮光棒で連続遮光幅を調べる。 |

④ 連続遮光幅が適切であること。また、最上光軸から最下光軸まで遮光状態になること。 |

||

⑤ 取付け高さの範囲をスケールにより調べる。 |

⑤ メーカーが指定する高さの範囲に、確実に取り付けられていること。 |

||

⑥ 安全囲い等の取り付け状態や最下光軸の位置を調べる。 |

⑥ 光軸以外の部分から手が入る隙間がないこと。 |

||

⑦ 光軸と危険限界との距離をスケールにより調べる。 |

⑦ 実測距離がメーカーの指定する距離以上であること。 |

||

⑧ 連続遮光幅に応じた追加距離を調べる。 |

⑧ 連続遮光幅に応じた追加距離が付加された距離になっていること。 |

||

(2) 安全囲い等 |

① 両側面の安全囲い等の高さ、取付状態を調べる。 |

① 高さが十分で、確実に固定されていること。 |

|

② 下部、後面、正面安全囲い等の取付状態を調べる。 |

② 確実に固定されていること。 |

||

③ 可動安全囲い等の取付状態及びインターロック機構を調べる。 |

③ 確実に固定され、インターロック機構に異常がないこと。 |

||

(3) 制御機能 |

① キースイッチを各切替え位置に切替えて運転状態を調べる。 |

① 各切替え位置で確実に作動すること。 |

|

② 起動準備の操作を調べる。 |

② 設定通りに作動すること。 |

||

③ 制御機能の動作を調べる。 |

③ 設定通りに作動すること。 |

||

④ セットアップタイマーの機能を調べる。 |

④ セットアップ後、30秒経過すると制御機能が解除されること。 |

||

⑤ コネクター・ケーブルの状態を調べる。 |

⑤ 異常がないこと。 |

||

(備考) (※)は、平成23年7月1日以降に製造された安全プレスに特有の検査事項である。 |

|||